微光学元件及光纤耦合半导体激光器

1、微光学元件简介

微光学(Micro-Optics)是未来微光电机系统(Micro-Optical-Electrical-Mechanical System,MOEMS,也称微机械系统,Micro-Electrical-Mechanical System)中三大(另两大组成部分是微电子和微机械)重要组成部分之一,

有时也称光学微机械(Optical MEMS)。微光学元件具有体积小、重量轻、设计灵活可实现阵列化和易大批量复制等优点已成功地应用到现代光学的各个领域中,如校正光学系统的像差、改善光学系统的成像质量、减轻系统的重量。更为广泛的应用是激光光学领域,用于改变激光光束波面,实现光束变换,如光束的准直、整形及光学交换和光学互联等。微光学元件按照光传播的途径可简单地分为两大类:衍射光学元件(Diffractive Optical Elements, DOEs)和折射性光学元件(Refractive Optical Element,ROEs)。衍射型微光学元件中比较常用的一种是二元光学元件(Binary Optical Element,BOEs),以多台阶面形来逼近连续光学表面面形,是微光学元件中比较重要的一类。相应的微光学元件的设计方法有衍射方法和折射传播的几何光学方法,如Fresnel 波带法、G-S 算法、遗传算法、光线追迹等。目前比较成熟的商业化软件如CODE V, ZEMAX, OSLO 等都具备微光学元件和系统的优化设计功能。

2、微光学元件的制作方法

微光学元件的制作方法归纳起来有两种:机械加工方法和光学加工方法。机械加工方法主要有[1]:光纤拉制(Drawing of Fiber Lenses)、超精度研磨(Ultraprecision Grinding)、注模(Moulding)、金刚石车削(Diamond Turning)等。光学加工方法就是光刻(Photolithography)。机械加工方法的优点是工艺过程简单,缺点是难于实现阵列型器件和大规模廉价复制,而且不易制作非旋转对称微光学元件,如柱面透镜、任意不规则面型微光学。光学加工方法的优点是:能实现任意不规则面型透镜(尤其是二元微光学元件更是如此),可以大规模复制、缺点是工艺复杂、对环境要求较高。光学光刻可实现二元衍射微光学元件和连续面形微光学元件,主要有二元光学方法、掩模移动法、灰阶掩模法、热熔法和梯度折射率方法等。图1 是采用光刻方法加工8台阶二元衍射微光学元件的加工工艺原理,采用三块不同频率的掩模,通过三次甩胶、曝光、显影、刻蚀等工艺实现95%衍射效率的微光学元件。图2 是采用掩模移动法制作连续面形微光学阵列元件,首先根据要求的面形设计掩模,然后在曝光过程中通过移动掩模,实现各部分的不同曝光量,最后通过显影、反应离子刻蚀,将光刻胶的面形传递到光学表面材料上。灰阶掩模法是根据微光学元件所需面型,对掩模进行灰阶编码,形成相应的光强透过率分布函数,通过一次曝光、显影,即可得到相应的光刻胶面形,最后通过刻蚀,得到光学材料上的面形,如图3 所示。热熔法是通过曝光后光刻胶的表面张力作用的收缩,形成面形,如图4 所示。这几种方法中,热熔法由于面形不容易控制和难于制作不规则面形而应用领域受到限制,二元衍射方法虽然能实现各种复杂面形而得到广泛应用,但受到光刻线宽分辨率的限制而不能制作较大数值的微光学元件;掩模移动法能制作较大数值孔径元件但难于制作不具有中心对称或旋转对称元件。灰阶掩模法具有设计灵活、能制作任意面形的微光学元件,但是掩模制作过程中数据量较大,难于精确地控制面形。总的说来,二元衍射方法适合于小数值孔径微光学元件而连续面形方法适合于制作大数值、小口径微光学元件。

3、光纤耦合半导体激光器

3.1 半导体激光器特性及光纤耦合方法

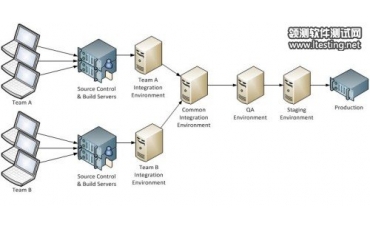

半导体激光器(Laser Diode,LD)及其阵列(Laser Diode Array,LDA)由于具有体积小、重量轻、发光效率高和易调制、容易集成等优点被认为是最有前景的激光器。大功率半导体激光器要求激光器非单发光区结构而是由这些单发光区按照某一规则排列成线阵(BAR CHIPS)或面阵(STACKED ARRAY),图5 为典型的大功率条阵半导体激光器的发光截面示意图。半导体激光器的特殊结构使得它的发散角较大,而且存在着像散,给使用带来了很多不便,制约半导体激光器应用。除了极少数的应用,如DPL 的侧面外,大多数应用,如半导体激光器泵浦的全固态激光器(DPSSL)的端面、光纤激光器以及要求较高的侧面泵浦激光器都要求对LDA 光束进行整形,形成小芯径、小数值孔径、高亮度的光纤耦合激光输出。较早的方法是将一根光纤和LDA 的每一个发光区一一对应,形成一捆光纤束。这种方法在大功率时须采用一大捆光纤束而光亮度并不大,也难于对该光束进行进一步的整形来提高光亮度,因此该方法已趋于淘汰。考虑到微光学元件和大功率半导体激光器阵列都具有微型化、阵列化的特点,采用微光学元件对半导体激光器光束进行准直、整形和耦合被认为是最有前景的方法微透镜阵列光束整形。首先采用微透镜阵列将LDA 光束准直成准直光束,然后进一步将光束进行整形,最后将整形光束聚焦耦合到光纤,如图6 所示。

3.2 光纤耦合LDA 模块原理分析

光纤耦合输出激光光束的主要参数除了功率外就是光纤芯径和数值孔径。对于一定芯径和数值孔径的光纤耦合光束而言,其整个耦合过程满足光参数积不变的原理[3]。光参数积定义为光斑直径与该方向的发散角的乘积。对于直径为d 圆形对称的光束,其远场发散角为θ,该光束的光参数积为

BPP LDA、BPP fiber分别为耦合光束和光纤的光参数积。对于图5 所示的吧条大功率半导体激光器阵列,快、慢轴方向的光参数积分别为0.70mm*mrad 和1745mm*mrad,但如果发散角按1/e2定义,激光器的发散角更大。实际上,阵列型半导体激光器的各个发光区之间存在间隙,占空比为0.3 而非1,因此采用微透镜阵列一一对应准直可以提高占空比,减小慢轴方向的光参数积 [2],这样光参数积变成19×0.15 ×10 ×17.45=497mm*mrad,图7 为准直半导体激光器阵列的微柱面透镜的面形轮廓。

3.3、准直光束的准直及整形

对于芯径为800μm 、数值孔径为0.22 的光纤其光参数积为352mm*mrad,快轴方向的光参数积已经足可以满足耦合要求,慢轴方向的光参数积太大,仅靠传统的光学系统是无法改变光束的光参数积,因此必须对光束整形。光束整形就是通过重新排列快、慢轴方向的光束,来减小一个方向的光斑尺寸,增大另一个方向的光斑尺寸,从而实现两方向光参数积的平衡。假定慢轴方向的光参数积为BPPslow,快轴方向的光参数积为BPP fast,那么整形时光束整形次数N可通过(3)式计算得到

实际上,由于折叠次数的增多必然带来分割间隙间的损耗,因此只需满足快、慢轴方向的光参数积均小于耦合光纤的光参数积即可。目前有三种光束整形有三种方式:反射式、折射式和折反射式。折射式和折/反射式由于准直后慢轴方向的光束仍有一定的发散角,在几个折射表面必然产生较大反射损耗和偏离光路,从而降低整个系统的耦合效率,反射式是一种较为理想的方法,因此选择反射式有利于提高系统的耦合效率。

对于占宽比为0.3 的条阵LDA,采用微透镜阵列准直后,其快慢轴方向的光参数积分别为0.70 mm*mrad和497 mm*mrad。若需要耦合进入800um、0.22NA、对应光参数积为352mm*mrad 的光纤, 那么慢轴光束只需整形折叠2 次即可。

3.4、计算模拟

采用ZEMAX EE 非序列光线追迹光学设计软件,对光源发光模型、光束准直、整形及聚焦进行模拟,得到各个步骤的光场分布及效率。图8 为几个重要光学表面位置处的光强分布,a 为条阵激光器发光面处的光强分布,从图中可以看出19 个发光区,每一个发光区的输出功率为2W,因此总输出光功率为38W,b 为快、慢轴方向都准直后的光强分布,功率为37.9,c 为整形后的光强分布,激光器功率为31W,d 为经过聚焦后在光纤端面处的光强分布,从模拟结果来看,光斑小于150um×720um,输出功率为26W, 耦合效率为68.5%。若按总功率40W 计算,则光纤耦合输出功率为27.4W。

3.5、实验结果及分析

采用微透镜阵列对40W条阵半导体激光器进行光纤耦合,该激光器由19 个发光区构成,每一个发光区长度为150µm,发光区间距为500µm,因此条阵发光区长度为10mm,在快、慢轴方向的发散角分别为8°和36°(FWHM)。通过快慢轴微透镜阵列准直后,其快慢轴方向的准直光束的发散角为2.3mrad 和42.5mrad,光斑约为10mm×0.6mm,经过两次折叠,变成1.2mm×5mm 光斑。采用焦距f=15mm,口径D=6.35mm 的聚焦透镜耦合进入光纤,耦合进入芯径为800um,数值孔径为0.22NA 的多模光纤,其耦合效率达到了63.8%。图9 为条阵半导体激光器的P-I 曲线和光纤耦合输出的P-I 曲线,图10 为实际的光纤耦合半导体激光器。功率损耗主要在以下几个方面:实测效率低首先是准直包络能量快、慢轴方向仅有90%;其次各个透镜反射能量的损耗约占5~8%;整形过程中对波面的分割和重新排列时的边缘损耗约5~8%;最后是耦合光纤端面的反射和端面的泄露损耗了约10%能量。