北京南开戈德供应链数字化管理系统贵轮公司案例

我国汽车工业的进入了高速发展时期,带动轮胎工业的快速发展。贵胄轮胎股份有限公司(以下简称股份公司,或称贵轮公司,)作为我国轮胎行业的重点企业,投资建立了全

|

|

随着市场的快速发展,全钢车间遇到新的发展机遇,同时,也面临着愈来愈强烈的挑战。急需不断地吸收先进管理理念、方法,利用信息技术提升经营管理水平,来解决面临的发展问题。

1、客户对轮胎的质量服务要求越来越高,质量理赔成为了全钢车间重要问题,每年理赔金额达到上千万元。而且由于理赔过程中缺乏必要的信息技术手段,使整个理赔过程环节多、工作量大、效率低。

2、质量成本每年居高不下,质量问题已成为全钢车间突出问题。要解决此问题,既需要质量管理体系的持续改进,也有赖于有效的技术手段作为支撑。

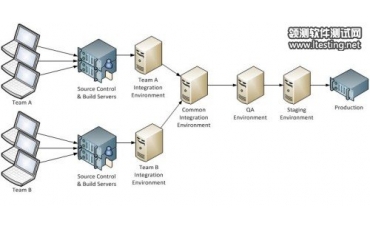

3、目前,数据采集依靠手工方式,收集的信息有限,整个供应链就象一条灰带,过程不可见。而且,在信息输入过程中花费大量的人力,分散现场生产人员的精力。

4、需要打通全钢车间业务流程的管理,增加管理的透明度,监控整个流程的管理过程,达到物流、信息流、资金流的统一,降低成本,提高管理效益。

二、南开戈德的《轮胎供应链数字化管理系统》

1. 实现了完善的原材料批次管理,支持外购件、自制件、委外加工件的管理。

2. 通过条码和移动计算技术,实现了快速的原材料收货、工位配送备货、盘点、移库等等功能,具备完善的库位管理功能。

3. 原材料管理中支持BOM分解功能,可以自行定义BOM,也可以与现有的ERP/PDM系统BOM挂接。

4. 支持根据生产任务单/订单进行到线边库的工位配送。

5. 在生产线上根据工位的情况灵活进行硬件配置,实现对成品———关重件的关联管理。

6. 丰富的统计查询功能,方便对产品质量问题的追查和回溯。

三、 系统基本功能:

加工轮胎与生产定单、操作员工、机台、加工时间建立联系,以便产品追溯;记录并统计员工工时,加工数量,支持绩效考核;统计生产完成情况;记录并统计设备使用时间,利用率。从成型工序开始到产品加工完成,用条码对半部件、半成品、成品进行标识,对操作人员工卡、机台粘贴条码。

通过条码技术跟踪产品从生产、库存、销售及售后服务过程,打通了产品从生产到销售、售后服务的整个流程过程,达到物流、信息流、资金流的统一。

1 生产计划

生产计划环节记录生产任务;编辑查询生产计划,可查询计划的完成程度等。

2 硫化

准确、及时、采集生产过程中的基础数据;对生产过程中硫化流程物流、生产、人员操作、设备使用实时掌控;提供质量追溯的手段,并能对质量环节进行动态的有效控制提供便利。

3 质检

针对每一条轮胎,记录各检验工序全过程,包括检验项目、设备、人员、时间等信息;检验员工工时记录;检验设备记录;检验合格率、废品率统计;产品质量追溯;质量综合统计查询分析;提供了对检验人员更强的监督手段,强化责任意识。

4 入库/出库

具备产品抽检管理;入库管理、入库LED显示;销售出库单生成;包装校验;发货管理、发货LED显示;库存查询;出入库自动扫描,记录每个轮胎销售客户信息(客户名称、所在地区);质量可追到出入库、发货环节;销售数量统计。

5 质量追踪

对产品质量问题,可通过扫描产品条码,近而追溯到发货、出入库环节、每道生产工序、加工设备、检验环节,具体操作人员,整个加工和发货销售过程中变得清晰、透明。

四、系统执行效果:

(1) 通过条码技术跟踪产品从生产、库存、销售及售后服务过程,打通了产品从生产到销售、售后服务的整个流程过程,达到物流、信息流、资金流的统一。

(2) 改变原来手工录入过程,达到准确、及时、快速的数据采集,避免人为输入差错,更重要的是,使现场生产人员精力集中在业务操作上,提高工作效率。

(3) 售后、理赔数据采集准确并及时处理,减轻理赔工作量,简化理赔手续,缩短理赔时间,从而改善整个理赔工作,更好地为客户提供满意的服务。

(4) 产品追溯环节让产品在整个加工和发货销售过程中变得清晰、透明,很快发现出现质量问题的原因,制定有针对措施解决质量瓶颈问题,降低质量成本。

(5) 通过的轮胎销售区域与轮胎条码相关联,为防止产品串货现象发生提供了检查手段;同时,可检查是否为假冒伪劣产品。

(6) 实时记录并监控生产线各工序加工任务完成情况,人员工作、劳动生产率情况,设备利用情况,产品合格率、废品等情况,通过系统综合统计信息查询功能,及时发现执行过程中的问题。